Цех финишной отделки

Общие сведения

Финишная отделка – многоступенчатый процесс создания защитно-декоративного покрытия на поверхности древесины.

На нашем производстве мы уделяем огромное внимание этому этапу, потому что финишная отделка имеет важное значение для сохранения потребительских качеств деревянного пола и позволяет решить целый ряд эстетических задач. Финишная отделка напольного покрытия и других элементов интерьера относится к работам высшей сложности и содержит массу технологических тонкостей, знание которых необходимо для качественного результата.

Финишная отделка – заключительный этап в производстве, после которого изделие упаковывается и поступает к потребителю.

Типы финишной отделки

Финишная отделка древесины заключается в нанесение лакокрасочных материалов (ЛКМ) на поверхность древесины для улучшения потребительских качеств и внешнего вида конечного изделия. Отделка древесины ЛКМ делится на два основных типа:

- необязательный вид отделки, заключающийся в ее декоративной обработке;

- обязательный вид отделки, выполняющийся для защиты от вредных воздействий.

Декоративная обработка позволяет подчеркнуть, раскрыть, дополнить природную красоту древесной текстуры, гармонично вписывая паркетные полы и столярные изделия в стилистику интерьера.

Защитная отделка позволяет повысить сопротивляемость физико-механическим и химическим воздействиям, устойчивость к атмосферному воздействию и солнечным лучам, продлевая срок эксплуатации паркетных полов и столярных изделий.

| Декоративная обработка древесины | Защита от вредных воздействий древесины | |

| Суть процесса обработки древесины | ||

| Структурирование поверхности – изменение структуры древесины в результате механического или иного воздействия на нее | Тонировка – изменение цвета древесины в диапазоне около 2-х тысяч оттенков | Многоступенчатое нанесение финишного покрытия |

| Основные методы и материалы обработки древесины | ||

|

Методы обработки: браширование; пиление; строгание. Методы обработки с использование тонировки: патинирование; состаривание. |

Тонирующие составы: колеровочные системы; морилки; масла; лаки с тонирующим компонентом. |

Лаки Масла |

Изделия с финишной отделкой

Изделия, подвергающие обязательной финишной отделке на нашем производстве:

- многослойный (инженерные модули, французская елка, инженерная доска);

- массивная доска;

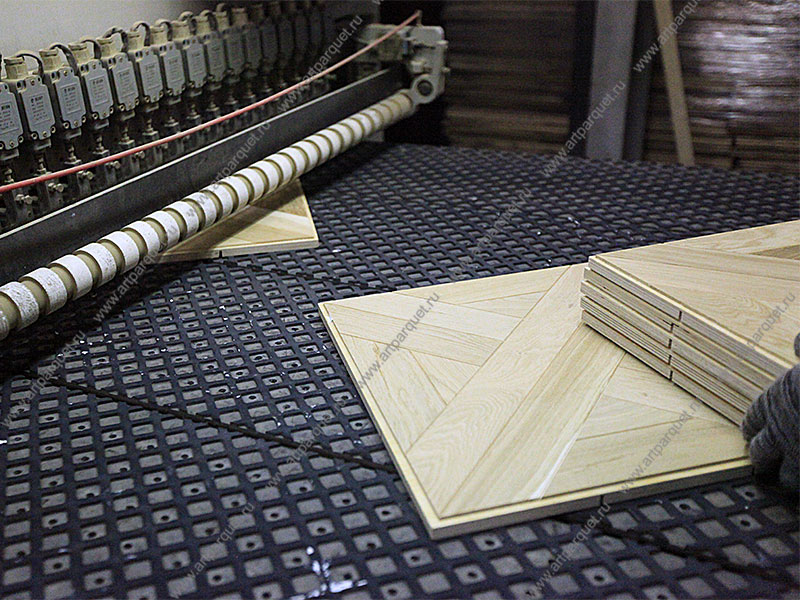

- модульный паркет из массива;

- модульный паркет со вставками;

- столярные изделия (стеновые панели, лестницы, кессонные потолки, двери).

По желанию заказчика мы выполним финишную обработку любого вида паркета (штучный, художественный и др.).

Особенности напольного покрытия с финишной отделкой, нанесенной непосредственно на объекте и в заводских условиях

Нанесение ЛКМ мы осуществляем, в том числе, и непосредственно на объекте в процессе установки напольного покрытия.

| Некоторые особенности напольного покрытия | |

| с финишной отделкой, нанесенной непосредственно на объекте | с финишной отделкой, нанесенной в заводских условиях |

| Изностойкость и стабильность по цвету | |

| Гарантия на паркетные работы, в том числе и на финишное покрытие, составляет 2 года. | Технологии, применяющиеся на заводе, позволяют создать более износостойкое покрытие – паркетный пол при должном уходе прослужит без ремонта более 10 лет. |

| Чистота финишного покрытия от пыли и мелких частиц | |

| Невозможно избежать включения осевших пылинок и отдельных волосков кисти в финишное покрытие, которые будут заметны на поверхности паркетного пола даже с идеальным качеством. | При УФ-отверждении из-за мгновенного застывания под лак/масло не попадает пыль и мелкие частицы, поэтому есть гарантия 100% чистоты защитных слоев. |

| Однородность цвета напольного покрытия | |

| Трудно добиться однородности конечного цвета. Интенсивность тона поверхности при одном и том же качестве шлифовки может сильно меняться в основном в зависимости от однородности ее фактуры и исходного цвета. Эти свойства определяются множеством факторов, в том числе, возрастом, местом произрастания, наличием смол, качеством обработки древесины и др. | В заводских условиях осуществляется идеально ровное нанесение тонирующего средства, которое позволяет избежать заметных цветовых пятен в местах более толстого или тонкого слоя, который неизбежно образуется при нанесении тонировки на объекте. |

| Соответствие результата тонировки дизайнерскому решению или образцу (точность тонировки) | |

| Даже делая выкрасы на объекте, не всегда можно понять, как будет выглядеть итоговый цвет паркетного пола в целом. | Широкий ассортимент и специальное технологии однородного нанесения тонировочных материалов, оборудование колористической лаборатории, предназначенное для сравнительного анализа результата тонировки, позволяют выполнить абсолютно любую тонированную поверхность, даже «по образцу», который будет предоставлен заказчиком. |

| Скорость нанесения финишной отделки | |

| Достаточно трудоемкий и длительный процесс. Технологические паузы между нанесением слоев ЛКМ составляют 3-7 дней. | До 700 кв. м в сутки (на линии с УФ-отверждением). |

Особенности напольного покрытия с финишным покрытием и без него

Основные отличительные особенности укладки и готового напольного покрытия с финишным покрытием и без него, на которые стоит обратить внимание при выборе напольного покрытия.

| Особенности укладки паркетного пола с финишным покрытием и без него | ||

|

Требуется финишная обработка пола с большими технологическими паузами и применения дорогостоящего и высококачественного оборудования, привлечение к выполнению этих работ квалифицированных мастеров. При подготовке пола к нанесению ЛКМ особенно важно качество шлифовки (любая царапина, дефект шлифовки моментально проявится при нанесении ЛКМ). Нагружать готовый пол можно не ранее, чем через 2-3 недели после окончания работ. На качество поверхности большую роль оказывают температурно-влажностные условия, несоблюдение которых может привести к образованию шероховатостей, наплывам, растрескиванию, трещинообразованию лаковой пленки и другим дефектам. |

Финишная обработка не требуется. Чтобы не повредить покрытие его установка должна выполняться с особой аккуратностью. Укладку можно осуществлять в жилых помещениях с возможностью проживания в них в течение всего периода укладки. Пол после укладки готов к эксплуатации. |

|

| Особенности готового напольного покрытия с финишным покрытием и без него | ||

|

При покрытии лаком, не проникающим внутрь древесины и образующим на ее поверхности сплошную тонкую пленку, готовый пол представляет собой ровную однородную идеальную поверхность без малейших щелей и зазоров. Существует риск проявления тех или иных скрытых дефектов (трещины, растрескивание, вспучивание и т.п.) во время эксплуатации паркета. |

Каждая деталь защищена финишным покрытием от влаги, а пол не защищен в местах стыков деталей, в которые может затекать вода и проникать пыль во время эксплуатации. Риск растрескивания лакового покрытия от деформаций древесины при сезонных колебаниях температурно-влажностных условий сведен к минимуму, в отличие от лакового покрытия, образующего сплошную пленку, при нанесении его на объекте. |

|

Функции отдельных слоев финишного покрытия

Финишное покрытие осуществляется путем многослойного нанесения лака или масла на поверхность изделия. Каждый слой выполняет определенную функцию:

- нижний слой – адгезионный (грунт обеспечивает адгезию покрытия к поверхности изделия);

- шпатлевочный (обеспечивает выравнивание поверхности детали заполнение пор, мелких трещин и др. дефектов);

- грунтовочный (качественная грунтовка обеспечит равномерное распределение финишного покрытия без разводов, потеков; устранит неровности, трещины; защитит изделие от неблагоприятных факторов внешней среды);

- верхние слои – защитно-декоративные (придают декоративные и защитные свойства).

ОСНОВНЫЕ ЭТАПЫ ФИНИШНОЙ ОТДЕЛКИ ДРЕВЕСИНЫ

Механическая обработка

Механическая обработка поверхности древесины осуществляется при необходимости в соответствии с дизайнерским решением. Данный вид работ выполняется вручную или с помощью механизированного оборудования.

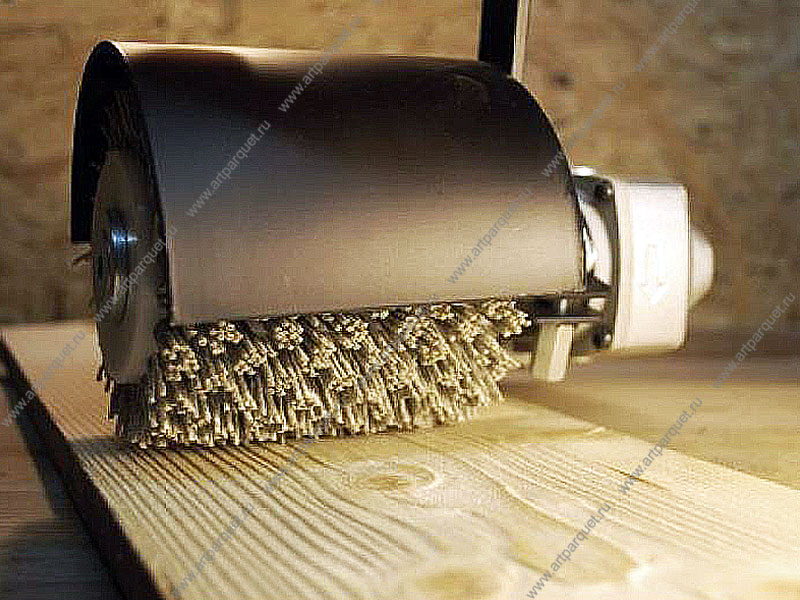

На нашем производстве самыми востребованными видами механической обработки являются браширование, строгание и пиление.

Браширование осуществляется на станке Gridggio R300 (Италия). Применение станков обеспечивает одновременную обработку дерева несколькими щетками. Одни щетки выбирают волокна, другие заглаживает фактуру. Скорость вращения щеток регулируется, что позволяет работать с древесиной твердых и мягких пород. Глубина обработки может меняться от чуть заметной шероховатости до неровностей высотой 2 – 3 мм.

По индивидуальному проекту мы выполняем строгание с помощью ручного и электроинструмента по принципу рубанка, пиление – ленточной пилой.

Поверхности, предназначенные для отделки, должны быть ровными и гладкими. Для этого необходима предварительная подготовка, включающая выравнивание поверхностей шпатлеванием, шлифование. Особенно высокие требования предъявляются к поверхностям, которые покрываются тонкослойным лаковым покрытием. При отделке различными тонирующими составами и маслами поверхности могут быть менее гладкими, так как эти материалы образуют толстые пленки, обладающие способностью заполнять мелкие углубления.

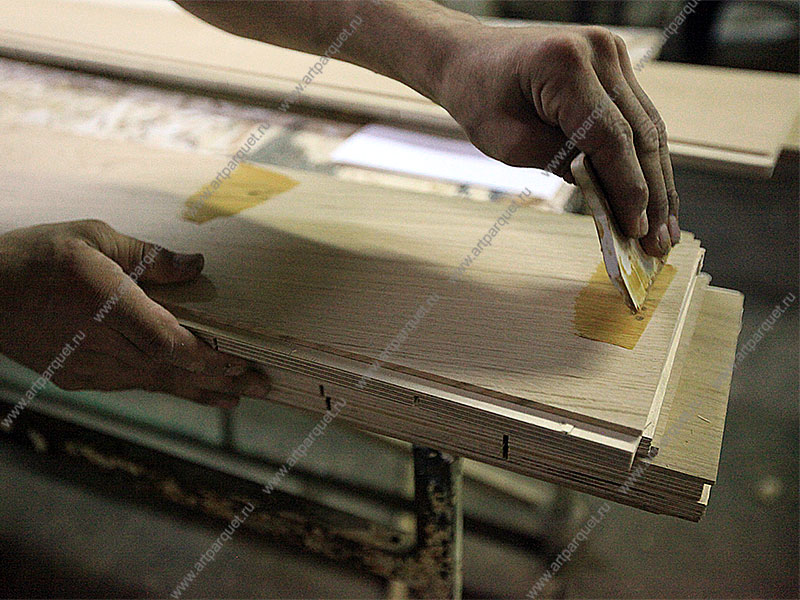

Шпаклевка

Шпаклевка нами осуществляется ручным методом. Шпаклевка позволяет устранить дефекты (пороки) поверхности (небольшие трещинки и выбоины) и способствует увеличению срока службы паркета. Подбирается в тон древесине или готовится из жидкого компонента и древесной пыли (мы используем двухкомпонентную эпоксидную либо полиэстеровую шпатлевку).

Особое внимание мы уделяем однородности состава шпаклевки (посторонние примеси при обработке поверхности древесины могут оставлять на ней царапины).

После шлифования, шпаклевка заполняет места сучков, выбоин и не образует слой на деревянной поверхности с отсутствием пороков.

Шлифовка

Шлифовка осуществляется с целью создания наиболее качественной поверхности за счет удаления волокон, бугров и любых дефектов поверхности. Мы осуществляем тщательную шлифовку, чем однороднее материал, тем стабильнее будет покрытие ЛКМ. Все недостатки и дефекты поверхности, оставленные некачественной шлифовкой, выделяют ЛКМ.

Шлифовка нами выполняется шлифовально-калибровальными станками с фиксированной глубиной обработки Costa 800 (Италия). В зависимости от вида паркета шлифовка может осуществлять в несколько этапов с разной глубиной обработки.

Шлифовку поверхности материал мы производим не ранее чем за 8 часов до покрытия ЛКМ, это позволяет открывать поры, что придает отличную адгезию ЛКМ к поверхности древесины и однородность пропитывания тонирующими составами.

МЕТОДЫ НАНЕСЕНИЯ ЛКМ

Метод нанесения ЛКМ выбирается с учетом вида изделия, его габаритов, назначения, требований к готовому напольному покрытию и других элементов интерьера, экономической целесообразности, условий производства и т.д.

На производстве мы используем три вида нанесения ЛКМ:

- ручное;

- распылением;

- вальцовый.

Ручной метод

Ручной метод осуществляется путем нанесения на поверхность изделия тонирующего состава, выравнивания цвета растиранием и последующим высушиванием. Отделка производится минимум на два слоя.

Уровень блеска определяется выбором тонирующего состава, степенью растирания, качеством подготовки поверхности и полировки. Отличие досок по цвету в каждой партии не более +/-1 тон.

Метод распыления

Метод распыления заключается в образовании аэрозоля при смешивании струи сжатого воздуха и жидкого ЛКМ и его последующем движении в направлении воздушной среды, в результате аэрозольные капли, достигшие обрабатываемой поверхности, сливаются друг с другом, образуя жидкий слой отделки.

Инструменты для нанесения ЛКМ, основанные на этом принципе, называются краскораспылителями. Равномерность покрытия, которой мы уделяем особое внимание, всецело зависит от квалификации рабочих.

На нашем производстве используется ручное распылении ЛКМ. Этот вид деятельности выполняют только опытные специалисты. Параметры нанесения ЛКМ зависят от многих факторов – правильного выбора распылительной головки, диаметра отверстия материального сопла, формы факела, модели краскораспылителя, его производительности и скорости его перемещения при окрашивании.

Вальцовый метод

Вальцовый станок для нанесения – это система для нанесения ЛКМ при помощи постоянно работающих обрезиненных валов (вальцов). Осуществляется перенос ЛКМ с поверхности вала на окрашиваемую поверхность изделия.

За счет технологичной системы управления вальцовый станок позволяет очень точно дозировать объем наносимого ЛКМ. Вальцевые станки легко встраиваются в автоматические покрасочные линии.

На нашем производстве подобраны вальцы и внедрена технология покраски изделий, поверхность которых снабжены фасками. Например, тонировку инженерных модулей раньше осуществляли ручным методом.

На свойства отделки влияют вязкость материала, скорость движения транспортера в м/мин, скорость вращения, дозирующего и наносящего вальцов. В вальцовом станке неиспользованный ЛКМ возвращается в бачок.

Промежуточное шлифование

Для получения хорошей адгезии между слоями отделочных покрытий необходимо осуществлять промежуточное шлифование. При этом удаляется ворс, наплывы, излишки ЛКМ и другие дефекты.

Промежуточное шлифование мы осуществляем на калибровально-шлифовальном станке VIET (Италия).

Уникальная конструкция шлифовальных валов позволяет добиться высокого качества обработанной поверхности. VIET, благодаря широкому выбору дополнительных опций, позволяет выполнять шлифование поверхностей любого типа.

CУШКА

Виды сушки

Сушка – процесс, в результате которого происходит частичное или полное отверждение жидкостного слоя ЛКМ, наносимого на изделие. В результате сушки ЛКМ приобретает определенные физико-химические, эксплуатационные и защитные свойства.

На производстве мы используем три вида сушки:

- естественная;

- инфракрасным (ИК) излучением;

- ультрафиолетовым (УФ) излучением.

Различают три стадии высыхания ЛКМ. На первой стадии образуется тонкая поверхностная пленка, к которой не прилипают частицы пыли. На второй стадии (практическое высыхание) слой теряет подвижность и приобретает такую твердость, что изделие может подвергаться дальнейшим операциям (шлифовка, полировка). Третья стадия (полное высыхание) характеризуется тем, что дальнейшая твердость не меняется и процесс усадки слоя прекращается.

Естественная сушка

Для естественной сушки не требуется никаких дополнительных установок, поэтому это самый недорогой метод. Используется, когда нет необходимости в быстром высыхании нанесенного ЛКМ – процесс протекает от нескольких часов до нескольких суток.

Для естественной сушки нужны производственные помещения, в которых можно регулировать температуру, влажность, поток воздуха и возможность обеспечить отсутствие пыли. Все параметры мы тщательно подбираем в зависимости от древесины и ЛКМ, чтобы обеспечить равномерность процесса сушки.

Сушка ИК-излучением

Данный вид сушки основан на способности ЛКМ пропускать ИК-лучи определенной длины, в результате поглощения которых нагревается подложка. Подложка отдает тепло слою ЛКМ, и процесс сушки пленки снизу происходит в несколько раз быстрее, чем при естественном способе, покрытие становится ровным и гладким, без кратеров.

ИК-излучение позволяет производить сушку практически всех типов красок и эмалей, включая акриловые и водорастворимые, грунтов и шпаклевок. Время получения готовой окрашенной поверхности составляет лишь несколько минут. На нашем производстве ИК-излучение используем для сушки красителей на водной основе и растворителях и подсушки масел до пленкообразования.

Стоит отметить, что ИК-сушка не применяется, когда при повышенных температурах недопустимо меняется оттенок цвета покрытия.

Сушка УФ-излучением

Метод основан на способности пленкообразователей, входящих в состав полиэфирного ЛКМ, вступать в химическую реакцию полимеризации под воздействием УФ-лучей. При введении в состав ЛКМ фотосенсибилизатора (светочувствительной добавки) скорость отверждения увеличивается.

Данный вид сушки наиболее эффективен для прозрачных полиэфирных ЛКМ (лаков, грунтовок, шпатлевок). Эффективность действия УФ-излучения в непрозрачных системах (эмалях, красках, грунтовках и т. п.) снижается из-за экранирующего действия пигмента.

Процесс отверждения идет от нескольких секунд до 2 – 3 мин.

Только для плоских изделий можно обеспечить требуемый уровень и равномерность УФ-облучения.

После УФ-сушки поверхности изделий можно сразу шлифовать и полировать.

АВТОМАТИЧЕСКИЕ ЛИНИИ НАНЕСЕНИЯ ЛКМ СОБСТВЕННОЙ СБОРКИ

Линии собственной сборки спроектированы в соответствии с технологией нанесения ЛКМ.

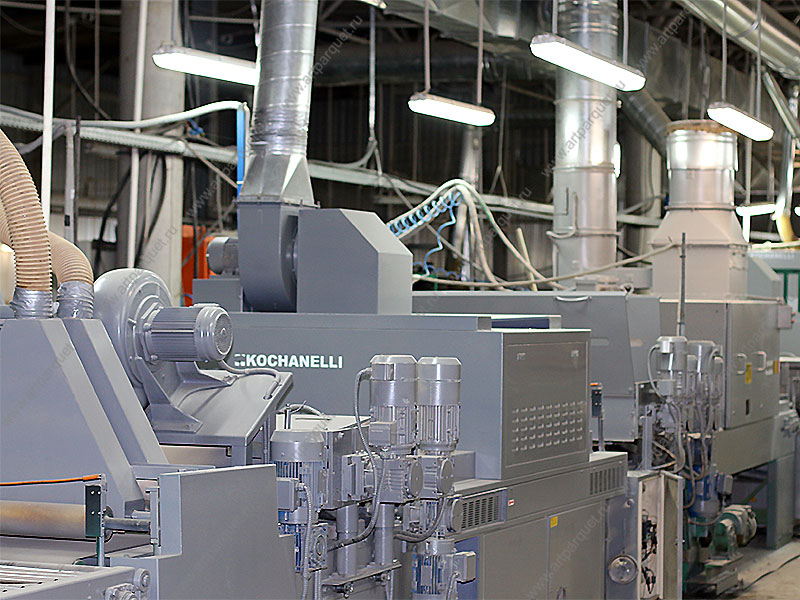

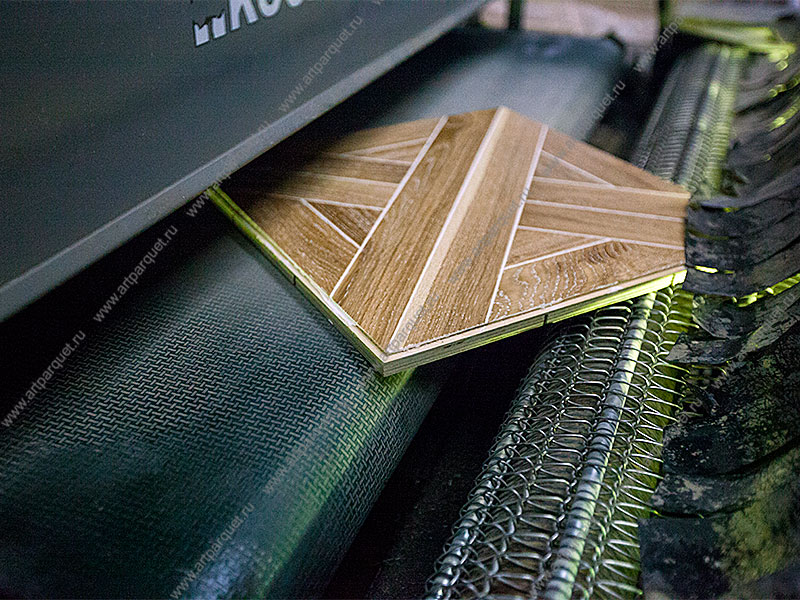

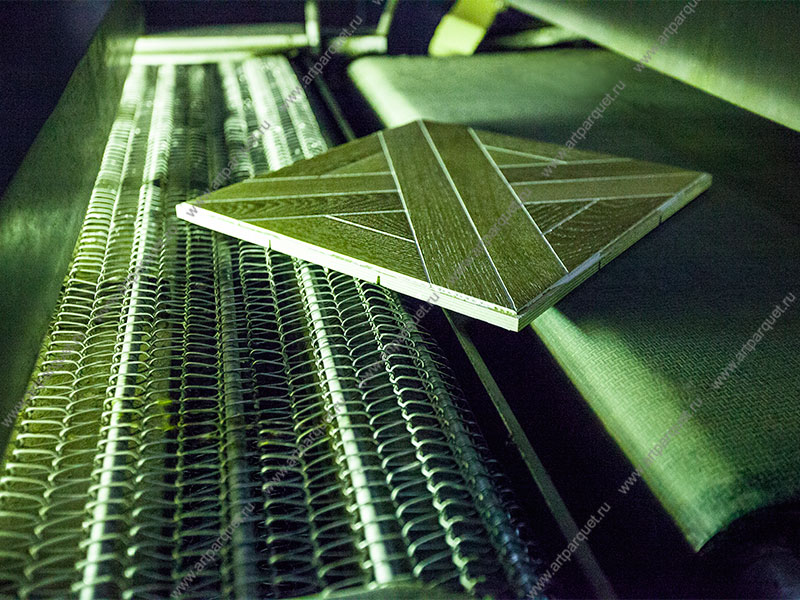

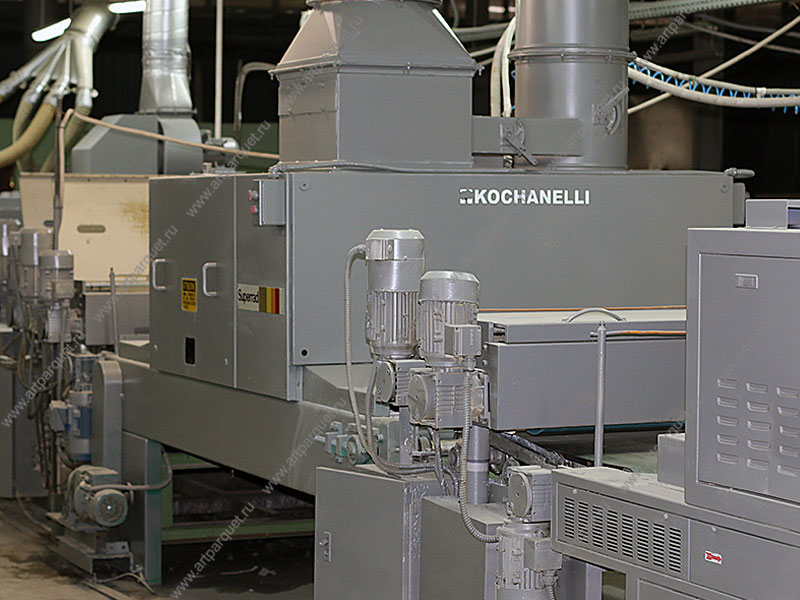

Линия по финишному покрытию с УФ – отвержением

Для обеспечения высокой производительности на нашем производстве собрана линия, способная выполнить отделку всеми слоями финишного покрытия (лак, масло) за один проход вместе с промежуточным шлифованием. Линия называется «Kochanelli». В основе ее работы вальцовый метод нанесения ЛКМ и УФ-сушка. Линия предназначена для непрерывного финишного покрытия плоских изделий.

Для настройки режимов сушки различных по плотности и структуре УФ красок и лаков используется регулировка мощности лампы. Ее выработка по времени автоматически контролируется цифровым счетчиком. Сушка оснащена системой охлаждения и создает на транспортерной ленте.

Движение транспортерной ленты регулируется приводом с цифровой индикацией, который обеспечивает плавную регулировку скорости. Максимальная ширина обработки 1250 mm определяется размером рабочих узлов линии (валы, шлиф ленты).

Линия «Kochanelli» по финишному покрытию с УФ – отвержением

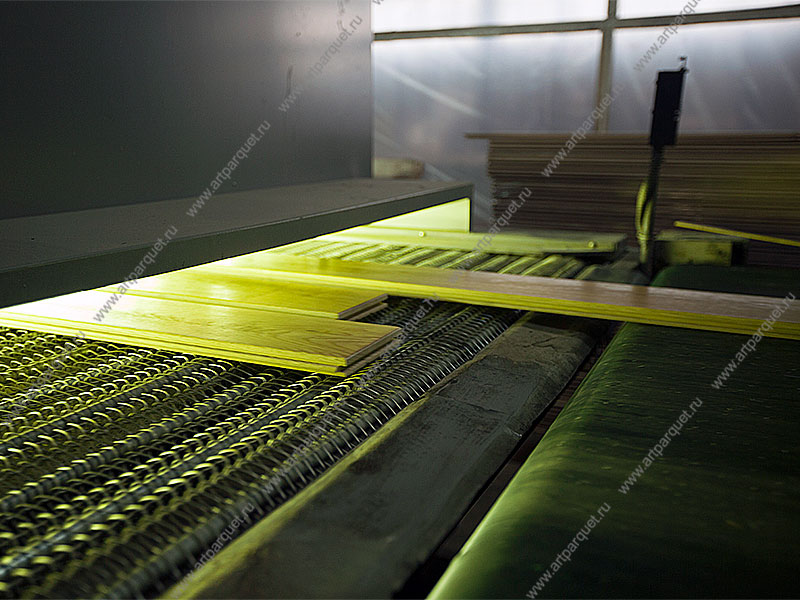

Окрасочная линия с ИК-сушкой

Линия предназначена для непрерывного покрытия ЛКМ плоских изделий. Компоновочная схема линии проходного типа и изменяемая в широком диапазоне скорость подачи позволяет обрабатывать изделия с различной производительностью.

Максимальная ширина обработки 1250 mm определяется размером ленты транспортера.

Участки нагрева имеют позонное выключение излучателей для экономии энергии и для различных технологических целей сушки. ИК участок нагрева легко регулируются по высоте. Температура внутри туннеля контролируется с помощью высокоточного цифрового терморегулятора с индикацией заданной и реальной температуры. Цифровой индикатор выполняет корректировку нагрева ИК участков, тем самым поддерживает заданную температуру внутри тоннеля. Система вентиляции внутри корпуса сушки защищена фильтром, отсекающий попадание пыли и текстильного мусора в корпус сушки, что немаловажно для получения на выходе продукцию высокого качества.

Сравнительный анализ особенностей разных методов нанесения ЛКМ, использующихся на нашем производстве

| Вид нанесения ЛКМ | |||

| ручное | распылением | вальцовый | |

| Вид сушки | |||

| естественная | ИК-облучение | УФ-облучение | |

| Вид отделки | |||

|

Тонировка Финишное масло |

Тонировка Лак |

Тонировка |

Финишные масло Лак |

| Тип отделываемых деталей | |||

|

детали различных габаритов и конфигураций любой группы сложности (паркет, столярные изделия); детали с глухой тонировкой; отделка кромок деталей |

плоские нерельефные детали с ограниченными размерами (размер ленты транспортера) | ||

| Свойства применяемых ЛКМ | |||

| основаны на натуральных компонентах | возможность нанесения почти всех ЛКМ, с различными наполнителями | красители, грунтовки, масла | акриловые, полиэфирные и УФ отверждаемые |

| Расход и потери ЛКМ | |||

| незначительные потери ЛКМ | большие потери ЛКМ (до 40 %) | обеспечивает самый низкий расход материала (10–20 г/м2) | |

| Отличительные особенности | |||

|

получение более однородной по цвету поверхности (более интенсивно обрабатываются светлые, и менее интенсивно – темные участки древесины); отсутствие необходимости в спецоборудовании; сушка должна производится при заданном температурном режиме и нормированном уровне пыльности в помещении |

простота устройства и обслуживания окрасочного оборудования при высокой степени надежности его работы; сравнительно низкая стоимость |

высокая производительность, незначительные потери материалов возможность нанесения тонких и особо тонких слоев; гладкость поверхности (в процессе нанесения пыль и другие посторонние частицы не успевают оказаться в структуре покрытия); не требуется промежуточного складирования для досушки; вальцевым методом осуществляется сплошная отделка всей поверхности изделия |

|

| Недостатки | |||

|

низкая производительность; для качественного выполнения нанесения необходимо соблюдение температурного режима в помещении и нормированного уровня пыльности (не допускается наличие пыли, грязи и инородных включений на готовой поверхности) |

большие потери ЛКМ; нанесение выполняют в распылительных кабинах, которые должны обеспечивать полную очистку загрязненного воздуха от лакокрасочной пыли, максимальное удаление образующихся паров и аэрозоля из зоны окраски, пожаробезопасность |

рентабельность полных автоматических линий достигается при высоких объёмах производства; отделка неплоских поверхностей обычно приводит к дополнительным этапам сушки |

при УФ сушке все дефекты (капли, потеки и так далее) немедленно фиксируются и чаще всего оказываются неустранимыми; укрывистое эмалевое покрытие УФ–материалами сложно реализовать: оно задерживает УФ лучи (укрывистость достигается при нанесении 2-3 слоев, что требует предварительной подсушки); рентабельность полных автоматических линий достигается при высоких объёмах производства; стоимость ЛКМ значительно выше, чем аналогичных обычной сушки |