Производство художественного паркета

История

История компании берет свое начало в 1999 году. Небольшая команда единомышленников задалась целью возродить в стране богатые традиции паркетного дела, стремясь удовлетворить растущий спрос на эксклюзивный художественный паркет. В то время рядом с корпусами угольной шахты «Бельковская» (Тульская обл.) стояло лишь одно здание, в котором и расположили цех по изготовлению художественного паркета.

Художественный паркет – орнаментальная композиция, состоящая из набора отдельных элементов и выполненная на основе сочетания древесины различных пород деревьев.

Современные станки позволяют с высокой точностью изготавливать самые сложные элементы паркета. На квадратном метре художественного паркета может быть до 2 – 3 тысяч деталей. Основную палитру составляют около 40 пород древесины разных цветов и текстуры.

Производственные мощности

Сегодня цех по изготовлению художественного паркета занимает более 2 тыс. кв. м (три этажа) и в нем трудиться более 20 мастеров. Объёмы производства художественного паркета составляют 24 000 кв. м в год.

Приоритетом компании является индивидуальный подход к каждому заказчику. Каждая деталь художественного паркета проектируется в дизайн-студии компании. Сборка деталей всех художественных элементов осуществляется вручную.

Современные 3D гравировальные станки с числовым программным управлением обеспечивают точность изготовления криволинейных деталей 0,05 мм.

ПОДГОТОВИТЕЛЬНЫЙ ЭТАП - ДИЗАЙН-ПРОЕКТИРОВАНИЕ

Процесс изготовления начинается с дизайн–проектирования, заключающегося в разработке изображения паркета, отражающего грамотное планировочное решение и оригинальный дизайн.

Дизайн–проектирование включает несколько последовательных этапов: набросок, эскиз, дизайн-проект, 3D визуализация и наряд.

На этапе дизайн–проектирования осуществляется подбор древесины по эстетическим и физическим параметрам (плотность, твердость, стабильность). Композиции строятся с учетом геометрии, стиля и технических возможностей производства.

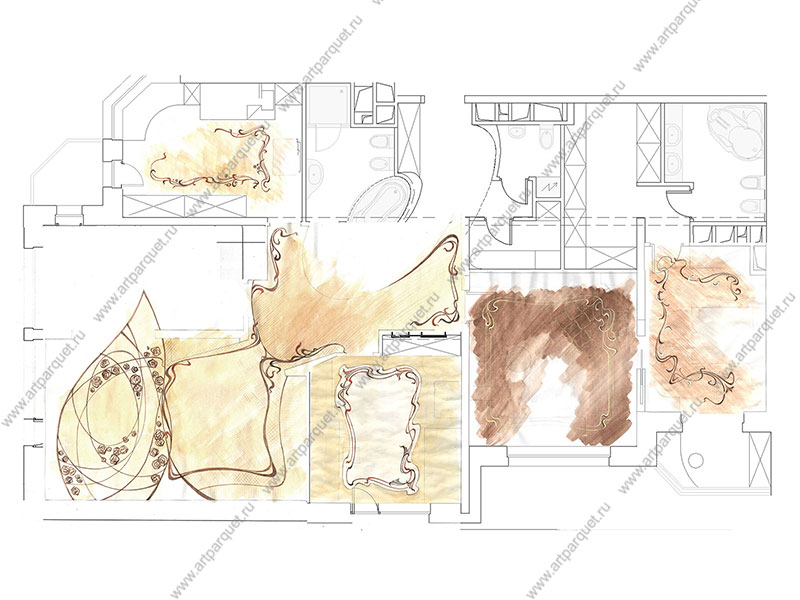

Набросок

На основе обмерного плана помещения (с учетом расстановки мебели, расположения оконных и дверных проемов) наши дизайнеры предлагают художественные решения, раскрывающие потенциальные возможности пространства, и подбирают декоративные художественные элементы (бордюры, розетки, укладки и другие художественные элементы). В результате создается набросок будущего паркета.

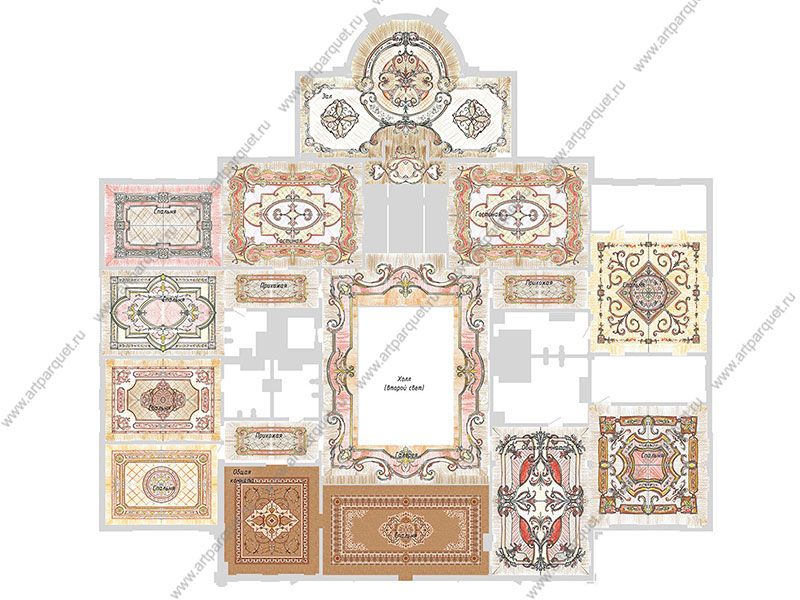

Эскиз

С учетом стилевого решения, индивидуальных предпочтений и цветового решения выполняется эскиз – подробный цветной рисунок будущего интерьера.

Дизайнеры создают уникальные эксклюзивные проекты на основе авторских идей, рисунков старинных дворцовых интерьеров или типовых элементов из нашего каталога.

В постоянно обновляемом каталоге компании представлено более 1000 элементов художественного паркета.

Дизайн–проект

Выполняется компьютерная визуализация паркета – наглядные изображения фотографического качества паркета (дизайн–проект). Дизайн–проекты помогают предварительно получить представление о конечном результате уже на этапе проектирования.

3D визуализация

При разработке масштабных проектов выполняется их 3D визуализация. Трехмерное моделирование позволяет получить фотореалистичные изображения полов в предполагаемом интерьере в мельчайших подробностях.

Наряд

После того как проект утвержден заказчиком конструктора выполняют наряд, представляющий собой чертеж, на котором точно указаны геометрические размеры каждой детали изделия и породы древесины. Наряд является четкой инструкцией для производственного цеха.

ТИПЫ ХУДОЖЕСТВЕННОГО ПАРКЕТА

Художественный паркет в зависимости от геометрической формы деталей бывает трех типов. Различия между этими видами паркетов существенные, поэтому и технологии их изготовления отличаются.

| Пильный | Фрезерный | Смешанный |

| состоит из деталей прямолинейной формы | состоит из криволинейных деталей | состоит из деталей прямолинейной и криволинейной форм |

В настоящее время мы производим два вида художественного паркета:

- с финишным покрытием;

- без финишного покрытия.

ЭТАПЫ ПРОИЗВОДСТВА ХУДОЖЕСТВЕННОГО ПАРКЕТА

ОСОБЕННОСТИ ПРОИЗВОДСТВА ФРЕЗЕРНОГО ПАРКЕТА

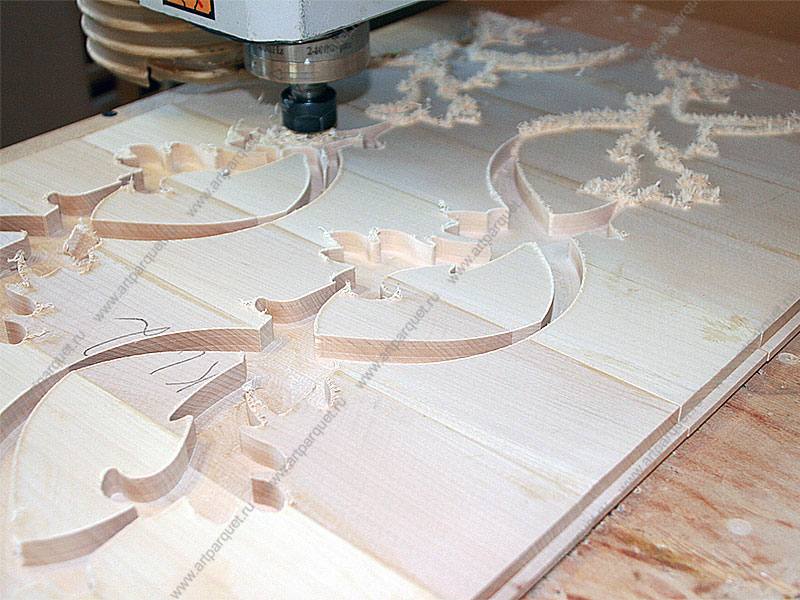

Детали фрезерного художественного паркета, имеющие криволинейную форму, выпиливаются из щитов, которые склеиваются из паркетных заготовок.

ИЗГОТОВЛЕНИЕ ЩИТОВ

Отбор заготовок для щита

На складе для изготовления щита осуществляется тщательный отбор заготовок в соответствии с выполненным раскроем. Заготовки выбираются и по толщине. Толщина изготавливаемого нами художественного паркета бывает двух размеров: 15 и 20 мм. Также заготовки проходят тщательный отбор по цветовой гамме.

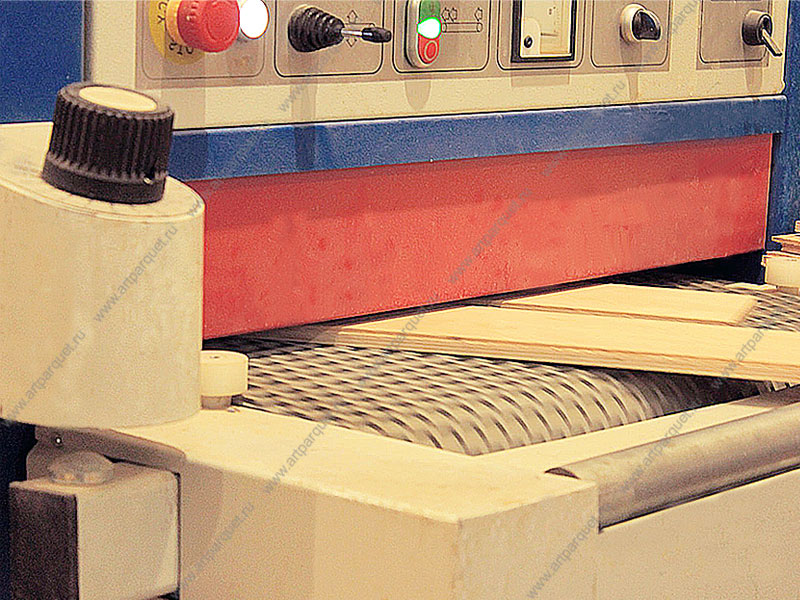

Выравнивание заготовок по толщине

Для выравнивания заготовок по толщине (как правило, заготовки имеют толщину на 1 – 2 мм, превышающую требуемый размер) используется односторонний рейсмусовый станок. Рейсмус предназначен для плоскостного строгания заготовок по толщине в заданный размер.

Современные модели, которыми оснащено наше производство, имеют облегченную систему смены рабочих ножей и увеличенный контроль глубины резания.

Породы, которые со временем окисляются на воздухе и меняют свой цвет, подвергаются обязательной шлифовке для выявления реального цвета древесины.

Калибровка заготовок

Затем осуществляется калибровка заготовки с боковых сторон (прифуговка) под склейку или сборку. Эта операция выполняется на круглопильных станках, предназначенных для точной и высокопроизводительной продольной прифуговке деталей. Для автоматизации процесса подачи станки снабжены автоподатчиками, позволяющими сделать их работу более производительной и безопасной.

Склейка заготовок в щиты

Склейка заготовок в щиты осуществляется на промышленных вертикальных пневматических ваймах со встроенными нагревательными элементами, обеспечивающими оптимальный режим склейки.

Ваймы итальянского производства позволяют работать с самыми разнообразными типами и породами заготовок с предварительным подбором технологии и склеиваемых материалов.

Склейка – сложный процесс, зависящий от множества факторов (температуры, толщины склеиваемых деталей, клея и др.). Цех оснащен четырьмя ваймами, что обеспечивает непрерывный цикл погрузки и разгрузки заготовок и, как следствие, высокую производительность.

После склейки для отверждения клея выполняется технологическая пауза (сутки).

Выравнивание щитов по толщине

Щиты для выравнивания по толщине и получения требуемой шероховатости поверхности поступают на калибровально-шлифовальные станки.

Наше производство оснащено станками чешского производства Houfek. Станки позволяют производить калибровку и шлифовку большого количества различных материалов и поверхностей.

УЧАСТОК ФРЕЗЕРОВАНИЯ

Раскрой щитов

Конструкторами на основе наряда выполняется раскрой, заключающийся в распределение деталей в щите. Раскрой осуществляется в зависимости от размеров щита и деталей с учетом направления волокон.

Для нашей компании была создана специальная компьютерная программа, позволяющая в автоматическом режиме наиболее оптимально раскраивать щит, как по времени выпиливания деталей, так и по расходу материала.

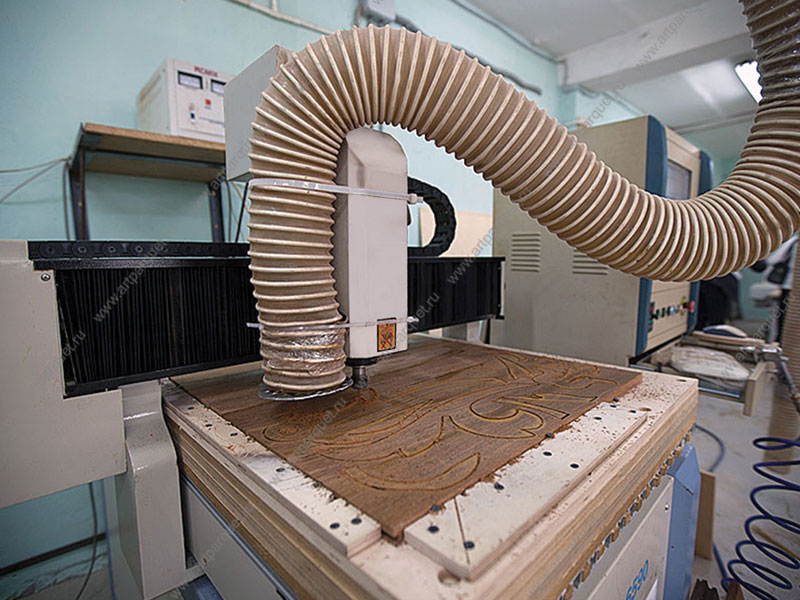

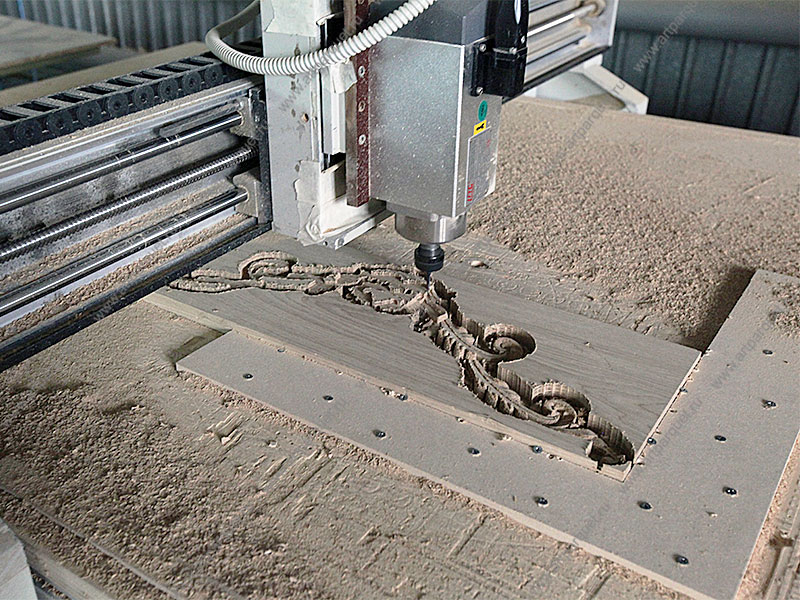

Из щитов согласно технологической схеме раскроя выпиливают детали с помощью 3D гравировальных станков с числовым–программным управлением (ЧПУ).

Оснащение участка

Для оптимизации работы и повышения производительности цех оснащен одиннадцатью разноформатными современными 3D гравировальными станками с ЧПУ. Это позволяет нам выполнять одновременно до 10 нарядов.

Станки отличаются высокой скоростью и предельной точностью, которая обеспечивается за счет высокоточной механики, дорогостоящих сервомоторов, современной стойки ЧПУ. Весь процесс обработки отражается на мониторе системы. В процессе работы могут быть задействованы программы оптимизации или ускорения процесса обработки. Станки снабжены устройствами для удаления стружки.

Детали более крупных размеров выпиливаются на широкоформатных станках от производителя Тайвань Fulltek.

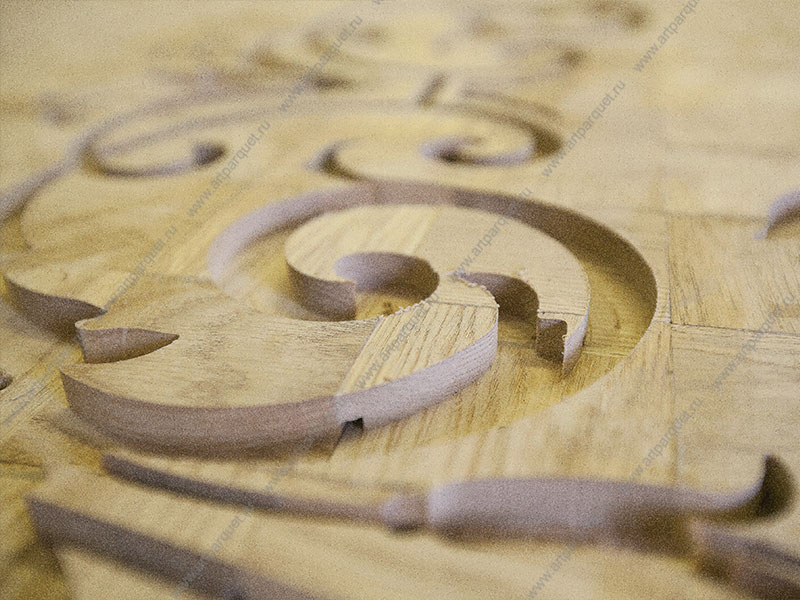

Точность изготовления

Точность изготовления криволинейных деталей составляет 0,05 мм. Такая поразительная точность практически исключает процесс подгонки деталей при сборке изделия, сократив его до контроля за качеством выполнения операций и мелкой доводкой лицевых поверхностей.

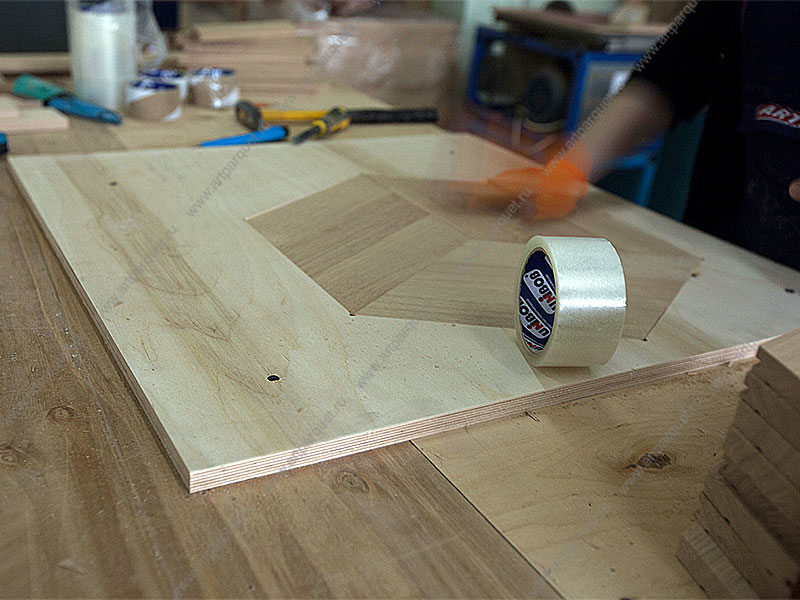

Фанерный шаблон

Параллельно, согласно чертежам, изготавливается фанерный шаблон, представляющий собой рамку сектора готового изделия. На 3D гравировальных станках с ЧПУ в фанере толщиной 15 или 20 мм (в зависимости от толщины паркета) выпиливается поле, которое может быть любой формы и размера.

УЧАСТОК СБОРКИ

Выпиленные детали поступают на участок сборки. Сборка деталей в фанерном шаблоне осуществляется вручную согласно наряда. Детали собираются на сухую.

ОСОБЕННОСТИ ПРОИЗВОДСТВА ПИЛЬНОГО ПАРКЕТА

Пильный паркет собирается из деталей, нарезанных непосредственно из паркетных заготовок. Конструктора также тщательно осуществляют отбор имеющихся на складе заготовок (кратных размерам требующихся деталей) с учетом их оптимального раскроя. Затем заготовки калибруются по толщине на одностороннем рейсмусовом станке. При изготовлении паркета с финишным покрытием заготовки проходят этап шлифовки и шпаклевки. Если требуется в соответствии с дизайн–проектом, то и механическую обработку.

Шлифовка и механическая обработка (браширование) выполняется на шлифовально–калибровальных станках с Gridggio (Италия). Шпаклевка осуществляется вручную.

Далее выполняется калибровка заготовок по ширине на круглопильных станках Jet c автоматической подачей заготовок.

Следующий этап – нарезка деталей.

Нарезка деталей

На нашем производстве выполняется два вида нарезки: на круглопильном станке с кареткой вручную и на автоматизированном станке.

Преимущества ручной распиловки в быстрой перенастройке станка. Автоматизированная используется при выполнении больших объемов распиловки. Настройка станка требует больших временных затрат, зависит от ширины заготовки, породы древесины и подбирается индивидуально для каждой партии материала.

Создание профиля

Каждой детали для паркета с финишным покрытием придается необходимый профиль: нарезается фаска и паз на фрезерном станке JET. Станок отличается высокой точностью и большой мощностью.

СКРЕПЛЕНИЕ ДЕТАЛЕЙ ПАРКЕТА

Для скрепления деталей мы используем три технологии.

Скрепление деталей на клей

Детали вытаскиваются из шаблона, их торцы промазываются клеем и снова вставляются в шаблон. После технологической паузы готовый элемент вынимается из шаблона и отправляется на калибровку.

Калибровка выполняется сверху и снизу, чтобы убрать перепады по высоте из-за выступившего клея. Если размер элемента превышает 1100 мм, то калибровка осуществляется вручную с помощью шлифовальных машин, в противном случае – на калибровально–шлифовальном станке.

При изготовлении модулей и бордюров в обязательном порядке осуществляется обгонка, заключающая в придании им правильной геометрии. Это позволит на объекте осуществить стыковку изделий без зазоров.

Далее производится упаковка изделий.

На объекте элементы вынимают из фанерного шаблона, который используют как шаблон для фрезерования в полу внешнего контура изделия, получая в результате этого идеальное качество стыка художественной вставки с основным паркетом.

Скрепление деталей на скобы

Детали паркета с финишным покрытием скрепляются на скобы. Затем элементы паркета вынимается из шаблона и отправляется в цех финишного покрытия.

Техника графье

Минимальные размеры криволинейных деталей ограничены размером фрезы 3D гравировального станка. Для придания изящества паркетной композиции используют технику графье. Эта техника является своеобразной гравировкой по дереву. С помощью этой технологии создаются узоры, получаемые прорезными тонкими желобками, которые заполняются мастикой, как правило, контрастного цвета.

Паркет с металлом и камнем

При выполнении мозаичного паркета с камнем и металлом скрепление деталей производится только на клей.

Стоит отметить, что на стоимость производства художественного паркета оказывают влияние следующие факторы:

- Сложность рисунка (кривизна и изогнутость линий).

- Количество деталей.

- Размер некоторых модулей паркета.

- Порода древесины и ее сортировки.

- Количество пород древисины.